Trong bối cảnh kinh doanh ngày nay diễn ra nhanh chóng, tối ưu hóa quy trình để gia tăng hiệu suất là điều cần thiết. Sơ đồ chuỗi giá trị (Value Stream Mapping, VSM) là một phương pháp quản lý hiệu suất cho phép tổ chức hình dung, phân tích và cải thiện quy trình của họ một cách toàn diện. Trong bài viết này, chúng ta sẽ đào sâu vào thế giới của VSM, khám phá các khái niệm, lợi ích và cách triển khai thực tế.

Sơ đồ chuỗi giá trị là gì?

VSM là một kỹ thuật quản lý lean bắt nguồn từ ngành công nghiệp sản xuất. Nó cho phép tổ chức tạo ra một biểu đồ minh họa về quy trình của họ, từ đầu đến cuối. Biểu đồ này cung cấp thông tin về cách giá trị được thêm vào sản phẩm hoặc dịch vụ, làm nổi bật các vùng cần cải thiện và giảm lãng phí.

Các thành phần chính

- Sơ đồ chuỗi giá trị hiện tại: Bản đồ tình trạng hiện tại cung cấp cái nhìn tổng quan về quy trình hiện tại. Nó xác định các chậm trễ, đợi đầu và không hiệu quả trong hệ thống.

- Sơ đồ chuỗi giá trị tương lai: Bản đồ tình trạng tương lai mô phỏng quy trình hoàn hảo sau khi thực hiện các cải tiến, mục tiêu tối ưu hóa hiệu suất và giảm lãng phí.

- Các bước tạo giá trị: Các bước tạo giá trị là các giai đoạn trong quy trình góp phần trực tiếp vào sản phẩm hoặc dịch vụ cuối cùng, như lắp ráp thành phần hoặc đáp ứng nhu cầu của khách hàng.

- Các bước không tạo giá trị: Các bước không tạo giá trị là các hoạt động không cải thiện sản phẩm hoặc dịch vụ và cần được tối giản hoá hoặc loại bỏ.

Các lợi ích

Bây giờ, hãy khám phá các lợi ích nhiều mặt của VSM đối với doanh nghiệp:

- Tối ưu hóa hiệu suất: Đạt được bằng cách xác định và loại bỏ các quy trình lãng phí, từ đó tối giản hóa hoạt động.

- Giảm thời gian điều hành: Giảm thời gian điều hành giúp giao hàng sản phẩm hoặc dịch vụ nhanh hơn đến khách hàng, nâng cao sự hài lòng.

- Giảm chi phí: Giảm chi phí là kết quả tự nhiên khi nguồn lực được phân bổ một cách hiệu quả hơn.

- Cải thiện chất lượng: Cải thiện chất lượng là kết quả của việc tập trung vào các bước tạo giá trị và giảm lỗi.

- Tạo điều kiện cho nhóm làm việc: Nhóm làm việc tự quản chịu trách nhiệm cho quy trình và thúc đẩy cải tiến liên tục.

- Sự hài lòng của khách hàng: Sự hài lòng của khách hàng tăng lên khi nhu cầu của họ được đáp ứng kịp thời và với chất lượng cao.

Ứng dụng thực tế

- Phát triển phần mềm: Trong lĩnh vực công nghệ thông tin, VSM giúp tối ưu hóa việc phát triển phần mềm bằng cách xác định các điểm chậm trễ và cải thiện thời gian thực hiện dự án.

- Quản lý chuỗi cung ứng: Trong lĩnh vực quản lý chuỗi cung ứng và logistics, nó giúp tối thiểu hóa thời gian giao hàng và cải thiện dòng chảy của hàng hóa.

- Dịch vụ tài chính: Ngay cả trong dịch vụ tài chính, VSM có thể được áp dụng để tối ưu hóa quy trình duyệt ứng và giảm bớt chi phí quản lý.

Hành trình triển khai Lean – Giai đoạn 13: Sơ đồ chuỗi giá trị (Value Stream Mapping)!

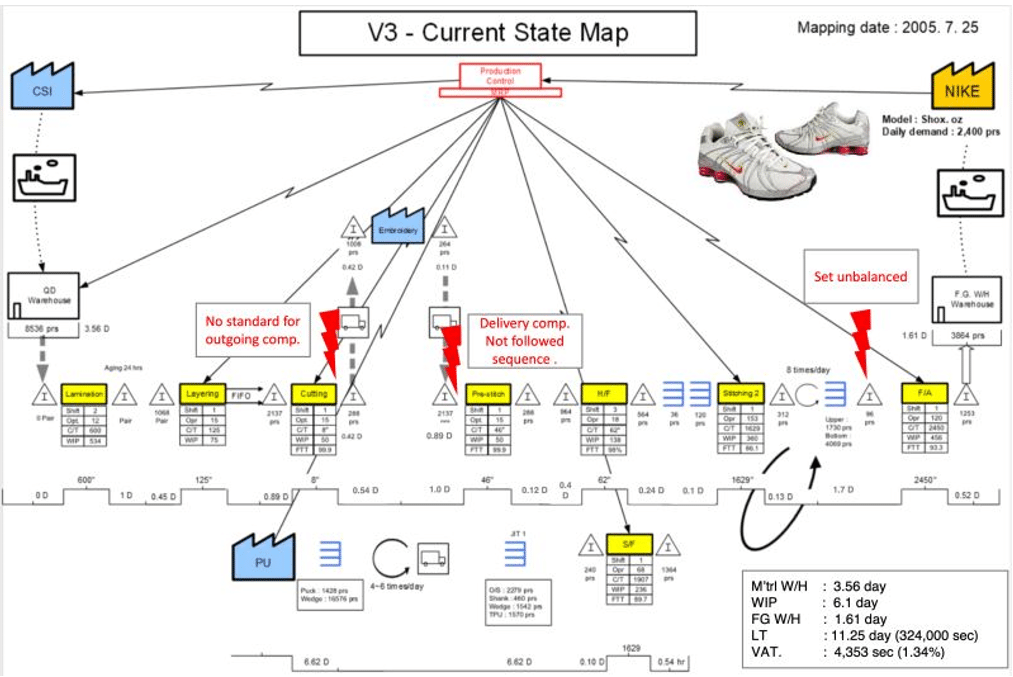

Sau khi chuyển đổi tổ chức thành VSM, chúng tôi đã vẽ sơ đồ chuổi giá trị cho tình trạng hiện tại cùng với nhóm. Kết quả từ biểu đồ VSM cho thấy rằng thời gian leadtime từ kho nguyên liệu đến kho hàng hoàn thành là 11,25 ngày, đặc biệt với thời gian xử lý trong quá trình sản xuất (WIP) là 6,1 ngày, dài hơn 2 ngày so với mục tiêu của công ty là 4 ngày. Thời gian gia tăng giá trị chỉ là 4.353 giây, chỉ chiếm 1,34% của thời gian leadtime. Do tính chất của sản phẩm, một số công đoạn được gửi đi nhà thầu phụ (suppliers) để sản xuất và cung cấp lại cho nha máy. Điều này gây ra thời gian leadtime kéo dài.

Sau khi chuyển đổi tổ chức thành VSM, chúng tôi đã vẽ sơ đồ chuổi giá trị cho tình trạng hiện tại cùng với nhóm. Kết quả từ biểu đồ VSM cho thấy rằng thời gian leadtime từ kho nguyên liệu đến kho hàng hoàn thành là 11,25 ngày, đặc biệt với thời gian xử lý trong quá trình sản xuất (WIP) là 6,1 ngày, dài hơn 2 ngày so với mục tiêu của công ty là 4 ngày. Thời gian gia tăng giá trị chỉ là 4.353 giây, chỉ chiếm 1,34% của thời gian leadtime. Do tính chất của sản phẩm, một số công đoạn được gửi đi nhà thầu phụ (suppliers) để sản xuất và cung cấp lại cho nha máy. Điều này gây ra thời gian leadtime kéo dài.

Ngoài ra, các hộp nguyên vật liệu được giao không có màu sắc hoặc số lượng cố định. Thậm chí kích thước và số lượng các bộ phận cần thêu cũng khác với kế hoạch theo chuỗi của quá trình may và lắp ráp. Bởi vì họ không xem xét toàn bộ chuỗi giá trị mà chỉ quan tâm đến hiệu suất của quá trình cắt và thêu. Dây chuyền lắp ráp sản xuất 300 đôi giày mỗi giờ, và xem xét số lượng hình dạng đế giày (last), cần phải sản xuất tất cả các kích thước trong một giờ, điều này đòi hỏi sự thay đổi nhanh chóng (SMED) trong quá trình cắt và thêu.

Tuy nhiên, vì VSM chưa bắt đầu một cách nghiêm túc, mỗi quy trình tập trung vào việc tối ưu hóa hiệu suất của chính nó. Khi chúng tôi đến hiện trường và thực hiện một cuộc đi dạo theo dòng sản xuất (gemba walk), đã trở nên rõ ràng các vấn đề là gì. Sau khi hoàn thành VSM hiện tại, chúng tôi họp cùng quản lý Chuỗi Giá trị và các nhóm trưởng sau đó giải thích VSM hiện tại. Chúng tôi đã giải thích rằng quy trình nào cần được cải thiện để đạt được mục tiêu của công ty là 4 ngày tồn kho quy trình.

Mục tiêu về thời gian leadtime của công ty là 3-4-3. Chúng tôi đã đặt ra mục tiêu là 3 ngày trong kho nguyên liệu, 4 ngày từ quá trình cắt đến sản xuất, và 3 ngày trong kho hàng hoàn thành, tổng cộng là 10 ngày. Nhưng phạm vi của chúng tôi là giảm từ quá trình cắt đến hoàn thiện xuống còn 4 ngày, tuy nhiên, dự án thử nghiệm với sản phẩm Shox OZ mất 6.1 ngày, vì vậy chúng tôi có nhiều công việc phải làm. Ưu tiên đầu tiên là, như đã đề cập, tại phần trước quá trình may.

Bản đồ cũng cho thấy rằng chất lượng cần được cải thiện. Thời gian FTT cho mỗi quy trình là 86,1%, 89,7% và 93,3% cho quá trình may, kiểm tra và sản xuất. Đây là một mức chất lượng đáng xấu hổ cho một dây chuyền thử nghiệm Lean, vì vậy chúng tôi đã đặt ra mục tiêu cho điều này và thực hiện dự án để cải thiện chất lượng của mỗi quy trình.

Mục tiêu khác là cải thiện BTS (Build to Schedule). Tôi không nhớ con số chính xác, nhưng nó thấp hơn 50%, rất xa so với mục tiêu của công ty là 85%. BTS (Xây dựng theo lịch trình) được tính toán dựa trên hiệu suất thể tích x hiệu suất chuỗi x hiệu suất mix, và vì họ tập trung vào thể tích mà không quan tâm đến chuỗi, chuỗi của chúng tôi không tốt, chưa kể đến mix.

— Chia sẽ bởi DJ Kim (nguồn LinkedIn)

Hành trình triển khai Lean – Giai đoạn 14: Hệ thống sản xuất kéo (Pull Production System)!

Câu hỏi Thường gặp (FAQs)

Q: Mục tiêu chính của VSM là gì?

A: Mục tiêu chính của VSM là xác định và loại bỏ các quy trình không hiệu quả để nâng cao hiệu suất và mang lại giá trị cao hơn cho khách hàng.

Q: Sự khác biệt giữa VSM và bản đồ quy trình truyền thống là gì?

A: VSM vượt ra ngoài bản đồ quy trình truyền thống bằng cách tập trung vào các bước thêm giá trị và nhấn mạnh việc giảm lãng phí.

Q: VSM chỉ dành cho ngành sản xuất phải không?

A: Không, VSM có thể áp dụng trong nhiều ngành công nghiệp khác nhau, bao gồm chăm sóc sức khỏe, công nghệ thông tin, logistics và dịch vụ tài chính.

Q: Tầm quan trọng của dữ liệu trong VSM là gì?

A: Dữ liệu rất quan trọng trong VSM, vì nó cung cấp thông tin về hiệu suất quy trình và giúp ra quyết định thông minh cho việc cải thiện.

Q: Tổ chức nên cập nhật VSM của họ thường xuyên như thế nào?

A: Tổ chức nên xem xét và cập nhật VSM của họ định kỳ để thích nghi với biến đổi của điều kiện kinh doanh và liên tục cải thiện quy trình.

Q: Các thách thức phổ biến khi triển khai VSM là gì?

A: Các thách thức phổ biến bao gồm sự chống đối với sự thay đổi, thiếu dữ liệu và cần thiết phải có sự hợp tác giữa các bộ phận khác nhau.

Những cộng đồng chuyên gia Lean Six Sigma nào cho các doanh nghiệp tại Việt Nam?

Quý độc giả có thể tham gia các nhóm chia sẻ kiến thức và kinh nghiệm bổ ích qua các kênh sau: