“Chất Lượng Tại Nguồn” – Đảm bảo Chất Lượng từ Nội Bộ

Giới thiệu Trong lĩnh vực sản xuất, đảm bảo chất lượng sản phẩm là một ưu tiên không thể thỏa hiệp. Yêu cầu thứ ba, gọi là ‘Chất Lượng Tại Nguồn,’ là một khía cạnh cốt lõi của quá trình sản xuất, tập trung vào việc bảo đảm chất lượng sản phẩm ngay từ nội bộ – tại chỗ làm việc chính. Yêu cầu này chặt chẽ liên quan đến ‘Công Việc Tiêu Chuẩn,’ và trong bài viết này, chúng ta sẽ khám phá tầm quan trọng của nó và sự biến đổi nó đã mang lại cho ngành sản xuất.

Khẩu hiệu tiên phong

“Không chấp nhận, không sản xuất, và không truyền khuyết điểm” (Don’t accept, don’t make, and don’t pass defects).

Hành trình này bắt đầu tại Hàn Quốc, một quốc gia đã nhận áp dụng Hệ thống Sản Xuất Toyota (TPS) trực tiếp từ Nhật Bản vào những năm 1990. Trong TPS, một khẩu hiệu đầy ấn tượng là “Không chấp nhận, không sản xuất, và không truyền khuyết điểm.” Thần chú này nhấn mạnh tầm quan trọng của kiểm soát chất lượng ngay từ đầu. Tuy nhiên, có một câu hỏi quan trọng: liệu khẩu hiệu này có thực sự được thực hiện trên sàn làm việc?

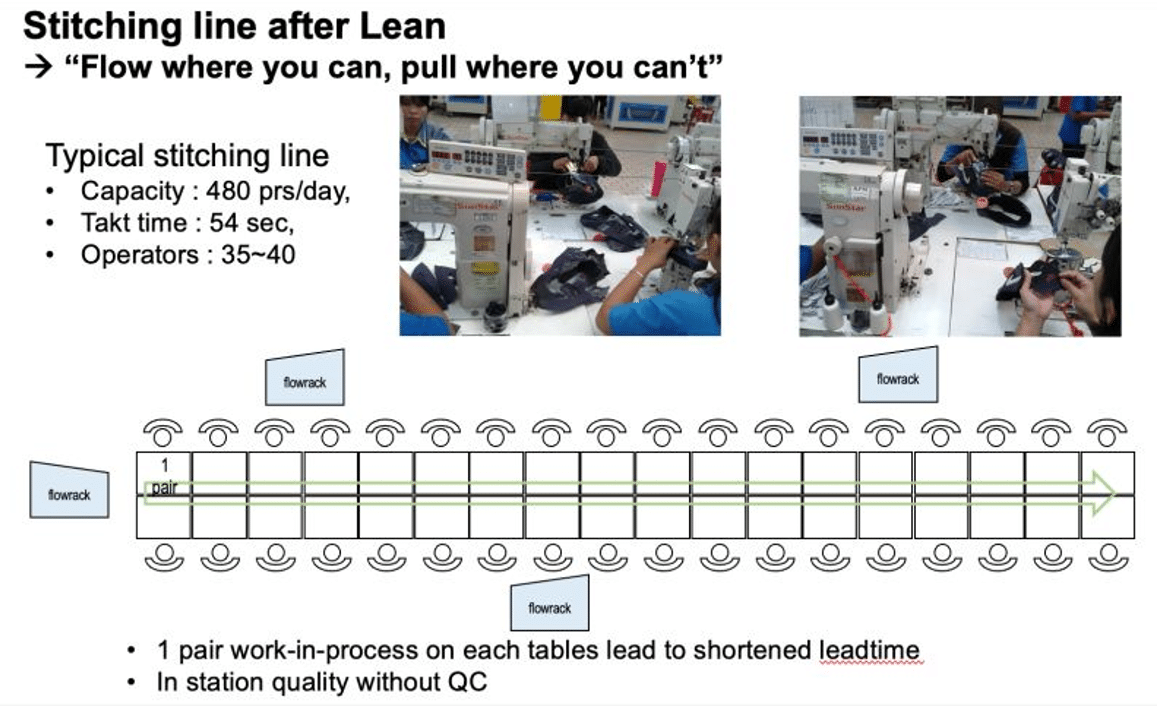

Các dây chuyền máy trước khi triển khai Lean

Trước khi triển khai Lean, các dây chuyền may, không kể mẫu sản phẩm nào, thường được tổ chức dạng dãy dài đơn lớp. Mỗi máy có Bảng Quy trình Sản Xuất (PFC) chi tiết các thông số quy trình. Tuy nhiên, không có quy trình làm việc tiêu chuẩn. Người vận hành hoàn thành công việc của họ và truyền sản phẩm cho người vận hành tiếp theo mà không kiểm tra chất lượng. Kiểm tra chất lượng cuối cùng thường do một người kiểm tra chất lượng (QC) thực hiện ở cuối dây chuyền, theo cách tiếp cận truyền thống.

Chuyển Đổi Lean

Với sự giới thiệu của các nguyên tắc Lean, có một sự thay đổi to lớn. Nhà sản xuất bắt đầu phân tích thời gian chu kỳ và cân bằng dây chuyền may theo các khái niệm Lean. Ban đầu, công việc này được thực hiện bởi các nhóm Lean, nhưng phạm vi đã trở nên quá lớn đến nỗi một đội Kỹ Thuật Công Nghiệp (IE) riêng lẻ đã được thành lập. Khi đội IE hoàn tất phân tích của họ, đội Lean đã tạo ra các bảng công việc tiêu chuẩn cho từng quy trình, mô tả công việc thành từng bước. Các bảng này bao gồm thời gian chu kỳ tiêu chuẩn và công việc tiêu chuẩn đang trong quá trình.

Ngoài Bảng Quy trình Sản Xuất (PFC), các hình ảnh hỗ trợ đã được triển khai để xác định các vị trí trên dây chuyền sản xuất cần được chú ý để duy trì chất lượng. Điều quan trọng là khi trách nhiệm đảm bảo chất lượng chuyển từ người QC ở cuối dây chuyền sang người lao động cá nhân. Tuy nhiên, sự thay đổi diễn ra từ từ, trong sự hợp tác với đội Đảm Bảo Chất Lượng (QA). Cuối cùng, Trưởng Nhóm (GL) của dây chuyền may đã đảm nhận vai trò kiểm soát chất lượng.

‘Hệ thống Andon’

Một yêu cầu thứ năm đã được thêm vào – ‘Hệ thống Andon.’ Hệ thống này cho phép người vận hành gọi Trưởng Nhóm để được hỗ trợ nếu họ không thể làm việc trong thời gian chu kỳ được chỉ định trong bảng công việc tiêu chuẩn. Trước đây, quy trình may duy trì một tồn kho khoảng 12 cặp sản phẩm cho mỗi người vận hành, điều này có nghĩa rằng các vấn đề của quy trình cá nhân gây ít tác động đến sản xuất tổng thể. Tuy nhiên, với sự giới thiệu của công việc tiêu chuẩn và tồn kho, tồn kho quy trình đã được giảm xuống còn 1-2 cặp.

Sự thay đổi này đã làm cho các vấn đề nhỏ trở nên rõ ràng hơn và dẫn đến sự tạm ngừng dây chuyền sản xuất do sự cố máy thường xuyên, kim bị gãy, thay thế lõi máy, thiếu phụ tùng đầu vào và thiếu lao động do vắng mặt. Trong thời kỳ này, công ty chưa hoàn toàn tiếp nhận khái niệm ‘quá trình 1 cặp,’ nhưng việc giới thiệu ‘thay đổi kiểu dây chuyền,’ cùng với ‘công việc tiêu chuẩn/tồn kho tiêu chuẩn,’ ‘hệ thống Andon,’ và ‘Chất lượng Tại Nguồn’ đã đưa ra những vấn đề này lên hàng đầu.

Năng lực của Quản lý

Khi các nguyên tắc Lean và yêu cầu này trở thành một phần tự nhiên của quá trình sản xuất, năng lực của các quản lý đã trở nên quan trọng hơn bao giờ hết. Vai trò của họ trong việc đảm bảo chất lượng và hoạt động suôn sẻ trở nên quan trọng hơn bao giờ hết.

Kết luận

‘Chất lượng Tại Nguồn’ và các nguyên tắc Lean đã tái định nghĩa quy trình sản xuất, đặt kiểm soát chất lượng lên hàng đầu và trao quyền cho công nhân để đảm bảo chất lượng sản phẩm. Sự giới thiệu của ‘Hệ thống Andon’ cũng nâng cao hiệu quả thông qua việc giải quyết các vấn đề một cách nhanh chóng. Trong khi sản xuất tiếp tục phát triển, vai trò của quản lý đóng một vai trò quyết định trong việc đảm bảo sự thành công của những nguyên tắc này. Hành trình đến với xuất sắc về chất lượng tiếp tục, dưới sự hướng dẫn của những yêu cầu cốt lõi này.

Hành trình triển khai Lean – Giai đoạn 16: Cách Hiện Đại Hóa Quản Lý Nhóm: Yêu Cầu Thứ Tám cho Tổ Chức VSM

FAQs

Chất lượng Tại Nguồn là gì? ‘Chất lượng Tại Nguồn’ là một yêu cầu trong sản xuất tập trung vào việc bảo đảm chất lượng sản phẩm ngay tại chỗ làm việc chính, đảm bảo rằng khuyết điểm không được chấp nhận, sản xuất hoặc truyền đi xuống dây chuyền.

Làm thế nào ‘Chất lượng Tại Nguồn’ liên quan đến ‘Công việc Tiêu Chuẩn’? ‘Chất lượng Tại Nguồn’ và ‘Công việc Tiêu Chuẩn’ liên quan chặt chẽ trong sản xuất Lean. ‘Chất lượng Tại Nguồn’ tập trung vào kiểm soát chất lượng tại nguồn gốc, trong khi ‘Công việc Tiêu Chuẩn’ thiết lập quy trình xác định, thời gian chu kỳ và tiêu chuẩn làm việc cho mỗi nhiệm vụ, thúc đẩy chất lượng đều đặn.

‘Hệ thống Andon’ là gì? ‘Hệ thống Andon’ là một công cụ cho phép người vận hành gọi Trưởng Nhóm để được hỗ trợ nếu họ không thể làm việc trong thời gian chu kỳ cụ thể được chỉ định. Nó giúp xác định và giải quyết các vấn đề một cách nhanh chóng.

Làm thế nào nguyên tắc Lean đã biến đổi quy trình sản xuất? Nguyên tắc Lean đã làm thay đổi cách sản xuất thông qua việc giới thiệu công việc tiêu chuẩn, tập trung vào kiểm soát chất lượng và trao quyền cho từng công nhân để đảm bảo chất lượng sản phẩm.

Tại sao quá trình sản xuất đã giảm tồn kho quy trình từ 12 cặp xuống còn 1-2 cặp cho mỗi người vận hành? Việc giảm tồn kho quy trình làm cho các vấn đề nhỏ dễ nhận thấy hơn và tạo sự tập trung vào việc giải quyết các vấn đề một cách nhanh chóng, cải thiện chất lượng sản phẩm và hiệu suất tổng thể.

Vai trò của quản lý trong quá trình chuyển đổi sang nguyên tắc Lean và ‘Chất lượng Tại Nguồn’ là gì? Quản lý đóng một vai trò quan trọng trong việc đảm bảo việc triển khai suôn sẻ của các nguyên tắc Lean và ‘Chất lượng Tại Nguồn.’ Họ chịu trách nhiệm duy trì chất lượng và hỗ trợ quá trình chuyển đổi.

Những cộng đồng chuyên gia Lean Six Sigma nào cho các doanh nghiệp tại Việt Nam?

Quý độc giả có thể tham gia các nhóm chia sẻ kiến thức và kinh nghiệm bổ ích qua các kênh sau: