Hệ thống sản xuất kéo, hay còn gọi là “pull production system” trong tiếng Anh, là một hệ thống sản xuất hiệu quả đang được ứng dụng rộng rãi trong nhiều ngành công nghiệp. Hệ thống này tập trung vào việc tạo ra sản phẩm dựa trên nhu cầu thực tế, giúp giảm thiểu lãng phí và tối ưu hóa hiệu suất. Trong hướng dẫn này, chúng ta sẽ tìm hiểu sâu hơn về Hệ thống sản xuất kéo, cách nó hoạt động và lợi ích mà nó mang lại.

Cách Hoạt Động của Hệ thống sản xuất kéo

Hệ thống sản xuất kéo hoạt động dựa trên nguyên tắc đáp ứng nhu cầu cụ thể của khách hàng và không sản xuất hàng tồn kho không cần thiết.

Đáp Ứng Tự Động

Một yếu tố chính của Hệ thống sản xuất kéo là khả năng tự động đáp ứng nhu cầu. Khi có đơn đặt hàng hoặc yêu cầu từ khách hàng, hệ thống sẽ bắt đầu sản xuất, đảm bảo rằng sản phẩm chỉ được tạo ra khi cần.

Giảm Thiểu Lãng Phí

Do không sản xuất hàng tồn kho, Hệ thống sản xuất kéo giúp giảm thiểu lãng phí trong quá trình sản xuất, bao gồm sự lãng phí về nguyên liệu và lao động. Điều này giúp tối ưu hóa hiệu suất và tăng cường lợi nhuận.

Làm việc Hiệu Quả

Hệ thống này tạo điều kiện cho một quá trình sản xuất hiệu quả hơn thông qua việc tập trung vào việc cung cấp đúng sản phẩm đúng lúc.

Lợi Ích

Hệ thống sản xuất kéo mang lại nhiều lợi ích cho các doanh nghiệp và tổ chức.

Giảm Thiểu Lãng Phí

Hệ thống giúp giảm thiểu lãng phí, đặc biệt là lãng phí về hàng tồn kho, giúp tiết kiệm nguồn lực và tài chính.

Tăng Khả Năng Đáp Ứng

Nhờ đáp ứng dựa trên nhu cầu thực tế, hệ thống này giúp doanh nghiệp tăng khả năng đáp ứng nhanh chóng các yêu cầu của khách hàng.

Tối Ưu Hóa Hiệu Suất

Hệ thống sản xuất kéo tối ưu hóa hiệu suất của quá trình sản xuất, giúp tạo ra sản phẩm chất lượng với chi phí thấp hơn.

Hành trình triển khai Lean – Giai đoạn 14: Hệ thống sản xuất kéo (Pull Production System)!

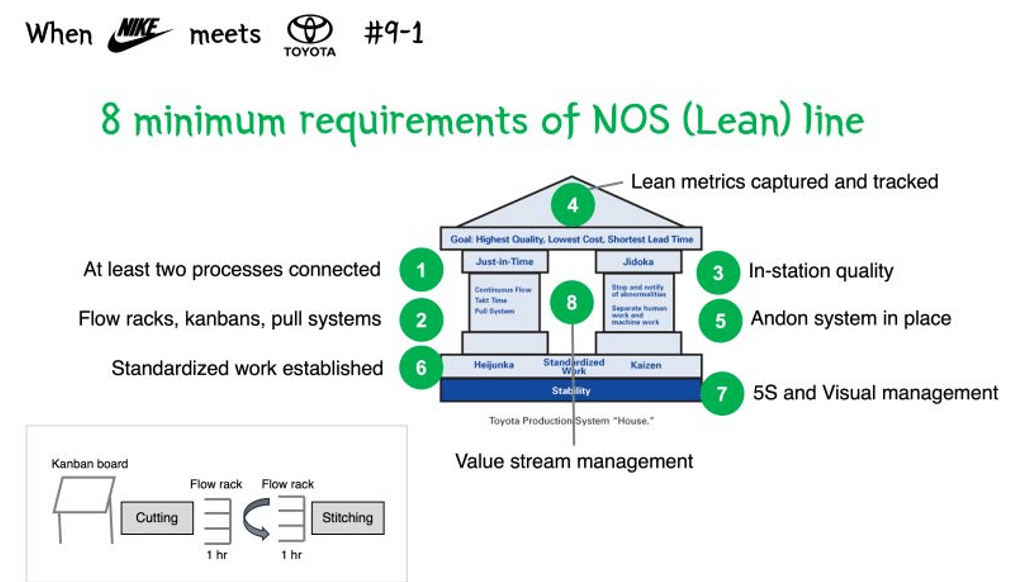

Năm 2006, nhóm Lean của Nike đã định nghĩa một dòng sản phẩm Lean và tạo ra tám yêu cầu tối thiểu để đáp ứng. Hơn 80-90% giày của Nike vẫn được sản xuất bằng các phương pháp truyền thống. Tuy nhiên, không thể chuyển đổi dòng sản phẩm hiện có thành một dòng sản phẩm Lean như công ty NITC. Thay vào đó, họ áp dụng khái niệm Lean, được tạo ra dưới dạng 8 yêu cầu tối thiểu. Mục tiêu là tạo ra một bộ tiêu chí tối thiểu phân biệt dòng sản xuất truyền thống với dòng sản xuất NOS (Lean). Điều này nhằm tạo môi trường sản xuất nơi mà vấn đề có thể được thấy rõ và xây dựng nền tảng cho cải tiến liên tục. Tôi là người phụ trách công đoạn này tại Qingdao Changshin, vì vậy tôi đã làm việc trên dự án này song song với sơ đồ chuổi giá trị (VSM). Biểu đồ tổ chức VSM là một trong tám yêu cầu kể trên.

Yêu cầu đầu tiên là ít nhất hai quy trình phải được kết nối trong một VSM. Sáu dòng sản phẩm (product flows) hiện có đã được chuyển đổi thành các VSM, nhưng mỗi quy trình đều được đặt ở các nhà máy riêng biệt. Khâu May và Cắt đã được đặt ở cùng một xưởng sản xuất, nhưng khoảng cách giữa các khâu này này là xa. Ở tầng trệt, có 90 máy cắt để sản xuất cho 6 dòng sản phẩm (VSM) và 15 chuyền may cho 3 VSM, nhưng hai quy trình lại được tách biệt bởi một lối đi rộng lớn.

Nhưng vấn đề lớn hơn là 15 chuyền may cho 3 dòng sản phẩm còn lại. Chúng được đặt ở các tầng 2, 3, 4. Theo cơ bản, có vẻ không thể kết nối 2 quy trình này: cắt và may. Thay vào đó, chúng tôi đã nghĩ ra một cách khác để kết nối hai quy trình. Vì không có yêu cầu nào rằng “kết nối” giữa các quy trình phải là trực tiếp (physically) ‘vật lý’, chúng tôi quyết định tạo ra “hệ thống” để kết nối hai khâu này lại với nhau. Điều này liên quan đến yêu cầu tiếp theo.

Yêu cầu thứ hai là kiểm soát tồn kho bằng sự kết hợp của hệ thống kệ (flowrack), kanban và hệ thống kéo (pull production system). Để cải thiện điều này, chúng tôi đã sử dụng hệ thống kéo 2 bin (2 bin kanban) được sử dụng tại nhà máy đế giày. Tuy nhiên, vào thời điểm đó, các mảnh cắt đã được đóng gói linh tinh trong các hộp có màu sắc khác nhau với số lượng không chuẩn. Để cải thiện tình hình, chúng tôi đã thiết lập một bảng kanban để chỉ đạo công việc đến quy trình cắt, tạo ra một hệ thống kiểm soát tồn kho và số lượng các sản phẩm. Giữa quy trình cắt và may, chúng tôi đã thiết lập thơi gian chuẩn là 1 giờ cắt cho mỗi quy trình và thay thế tất cả các hộp bằng hệ thống flowrack và rổ hàng. Chúng tôi đã xây dựng flowrack để chứa 5 rổ, tương ứng với tồn kho 1 giờ của các thành phần cắt. Mỗi rổ chứa 12 đôi giày, vì vậy tối đa có 5 rổ trên flowrack.

Khi mọi thứ đã sẵn sàng, chúng tôi đã giải thích phương pháp mới sử dụng hệ thống 2-bin kanan và bảng kanban cho nhân viên phụ tránh công đoạn cắt, nhân viên phụ trách vận chuyển vật liệu (spiders) và trưởng nhóm chuyền cắt/may. Như hình minh họa, sau khi nhân viên phụ trách vật liệu đặt các tấm nguyên vật liệu đã cắt vào dây chuyền, nhân viên ấy đem flowrack trống đến cho người cắt và bổ sung thêm tồn kho cho một giờ sản xuất tiếp theo.

— Chia sẽ bởi DJ Kim (nguồn LinkedIn)

Hành trình triển khai Lean – Giai đoạn 15: Chất lượng tại nguồn (Quality at Source)

Câu hỏi Thường Gặp

Q: Hệ thống sản xuất kéo hoạt động như thế nào?

Hệ thống sản xuất kéo hoạt động dựa trên việc sản xuất sản phẩm dựa trên nhu cầu thực tế của khách hàng. Khi có đơn đặt hàng, quá trình sản xuất bắt đầu.

Q: Lợi ích lớn nhất của Hệ thống sản xuất kéo là gì?

Lợi ích lớn nhất của Hệ thống sản xuất kéo là giảm thiểu lãng phí, tăng khả năng đáp ứng, và tối ưu hóa hiệu suất sản xuất.

Q: Hệ thống này có thể được áp dụng trong bất kỳ ngành nghề nào không?

Hệ thống sản xuất kéo có thể được áp dụng trong nhiều ngành công nghiệp, bao gồm sản xuất và dịch vụ.

Q: Lý Do Lựa Chọn Hệ thống sản xuất kéo

Hệ thống sản xuất kéo đã trở thành một công cụ quan trọng trong quản lý sản xuất và dịch vụ. Dưới đây là một số lý do mà nhiều doanh nghiệp và tổ chức đã lựa chọn nó:

Q: Tăng Hiệu Quả

Hệ thống sản xuất kéo giúp tăng hiệu quả của quá trình sản xuất, giảm thiểu lãng phí và tối ưu hóa nguồn lực.

Q: Khả Năng Đáp Ứng Linh Hoạt

Khả năng đáp ứng linh hoạt cho phép doanh nghiệp thích ứng với thay đổi trong nhu cầu của khách hàng một cách nhanh chóng.

Những cộng đồng chuyên gia Lean Six Sigma nào cho các doanh nghiệp tại Việt Nam?

Quý độc giả có thể tham gia các nhóm chia sẻ kiến thức và kinh nghiệm bổ ích qua các kênh sau: