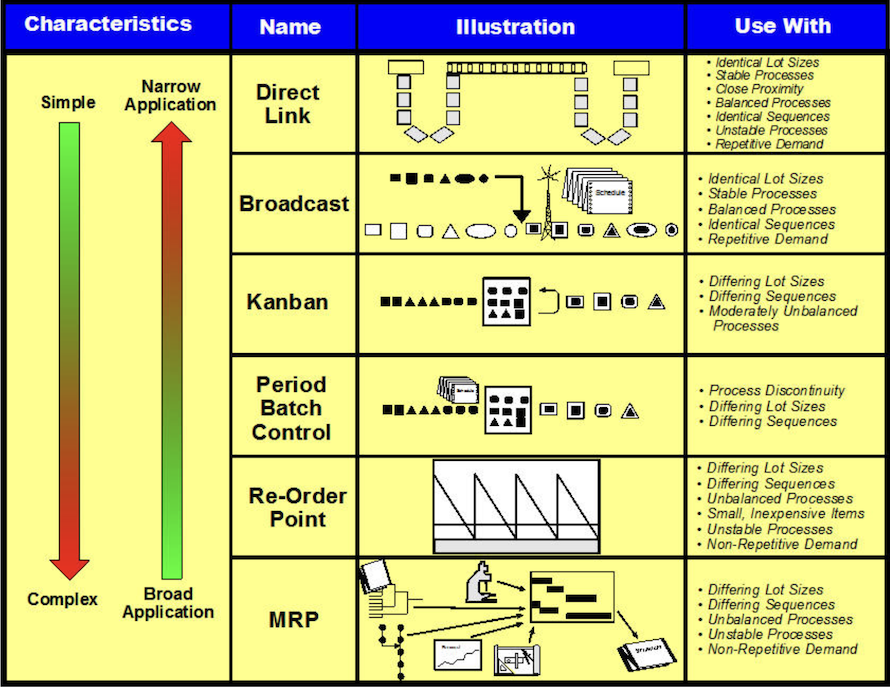

Phương pháp kiểm soát sản xuất

Tất cả các phương pháp kiểm soát sản xuất sau đều có mục tiêu chung là quản lý quá trình sản xuất một cách hiệu quả, từ việc lập kế hoạch đến theo dõi tiến độ và duy trì lưu lượng sản xuất ổn định. Hãy xem xét mô tả cơ bản của từng phương pháp:

- Direct Link (Liên Kết Trực Tiếp): Phương pháp này liên kết sản xuất trực tiếp với đơn đặt hàng hoặc nhu cầu cụ thể từ khách hàng. Khi có đơn đặt hàng, quá trình sản xuất được kích hoạt, đảm bảo rằng sản phẩm được tạo ra chỉ khi có nhu cầu thực sự.

- Broadcast (Phát Sóng): Công việc sản xuất được phân phối dựa trên dự đoán hoặc thông tin thị trường. Kế hoạch sản xuất được “phát sóng” ra các bộ phận hay các đơn vị sản xuất để chuẩn bị trước cho việc sản xuất theo một lịch trình xác định.

- Kanban: Hệ thống Kanban dựa trên việc sử dụng thẻ (hoặc các phương tiện tương tự) để điều chỉnh lưu lượng sản xuất. Các thẻ này thường chứa thông tin về vật liệu cần sản xuất, và khi cần, thẻ sẽ được gửi đến các bộ phận sản xuất để bắt đầu sản xuất mới.

- Period Batch Control (Kiểm Soát Lô Sản Phẩm Theo Kỳ): Phương pháp này liên quan đến việc sản xuất hàng loạt theo chu kỳ. Thay vì sản xuất theo nhu cầu cụ thể, công ty sẽ lập kế hoạch sản xuất trong các khoảng thời gian xác định.

- Re-order Point (Điểm Đặt Hàng Lại): Đây là cách tiếp cận dựa trên việc thiết lập điểm cụ thể trong quá trình tiêu thụ hàng hoá để kích hoạt việc đặt hàng mới. Khi mức tồn kho giảm xuống dưới điểm này, đơn đặt hàng mới sẽ được tạo ra.

- MRP (Material Requirements Planning – Kế Hoạch Yêu Cầu Vật Liệu): MRP là hệ thống quản lý dựa trên việc dự đoán và tính toán các yêu cầu về vật liệu cần thiết để sản xuất dựa trên lịch trình sản xuất và nhu cầu thực tế.

Mỗi phương pháp này có ưu điểm và hạn chế riêng, và thường các doanh nghiệp sẽ kết hợp nhiều phương pháp này để tối ưu hóa quá trình sản xuất của mình dựa trên đặc thù cụ thể của ngành công nghiệp và sản phẩm.

Hệ Thống Kanban trong Sản Xuất

Kanban là thuật ngữ tiếng Nhật có nghĩa là “tín hiệu”.

- Đây là một trong những công cụ chính của hệ thống sản xuất Just-In-Time (JIT).

- Nó tín hiệu một chu kỳ tái cung cấp cho sản xuất và vật liệu, tức là nhu cầu về một mặt hàng.

- Điều này có thể coi là “nhu cầu” về sản phẩm từ một bước trong quy trình sản xuất hoặc giao hàng đến bước tiếp theo.

- Nó duy trì một luồng vật liệu có tổ chức và hiệu quả trong toàn bộ quy trình sản xuất với tồn kho và công việc trong quá trình thấp.

Phương pháp Kanban là chìa khóa cho sự tối ưu hóa lịch trình và quản lý hàng tồn kho, giúp cải thiện quy trình sản xuất và tối ưu hóa hiệu suất. Kanban không chỉ là một hệ thống, mà là một cỗ máy mạnh mẽ để quản lý lịch trình và hàng tồn kho. Nó giúp đảm bảo vật liệu phù hợp sẵn có đúng lúc cần thiết, loại bỏ hàng tồn kho dư thừa và giảm gián đoạn sản xuất. Đây là một phương pháp hiệu quả, giúp tối ưu hóa quy trình từng bước trong dây chuyền sản xuất.

Lợi ích của Hệ Thống Kanban:

- Giảm Thiểu Hàng Tồn Kho: Kanban giúp bạn tính toán chính xác số lượng vật liệu cần thiết, từ đó giảm thiểu hàng tồn kho không cần thiết.

- Cải Thiện Quy Trình Sản Xuất: Bằng cách minh họa luồng công việc và kiểm soát hàng tồn kho, Kanban làm nổi bật những điểm cần cải thiện, giúp bạn nâng cao hiệu suất và chất lượng sản phẩm.

- Quản Lý Lịch Trình Tối Ưu: Đảm bảo vật liệu phù hợp sẵn có đúng lúc cần thiết, loại bỏ các gián đoạn không mong muốn, Kanban tạo ra một lịch trình sản xuất mượt mà và hiệu quả.

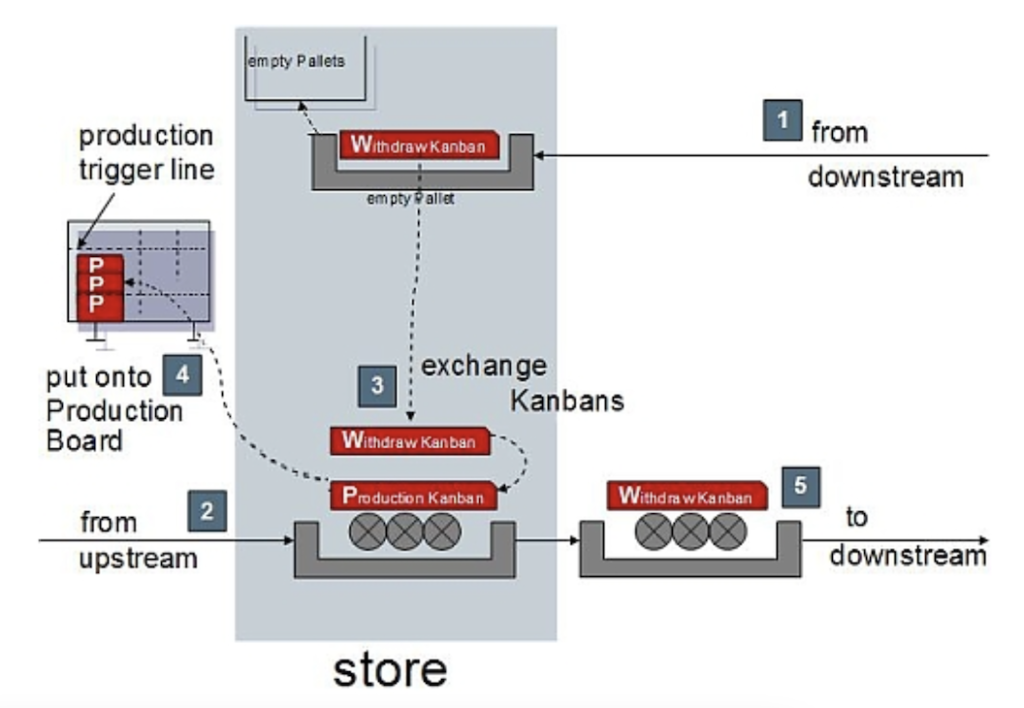

Các Loại Thẻ Kanban:

- Kanban Sản Xuất (Production Kanban) : Yều cầu sản xuất số lượng cụ thể.

- Kanban Bổ Sung (Withdrawal Kanban) : Tín hiệu cần phải bổ sung.

- Kanban Cung Cấp (Supplier Kanban) : Yêu cầu giao hàng từ nhà cung cấp.

- Kanban Khẩn Cấp (Emergency Kanban) : Yêu cầu bổ sung số lượng thiếu hụt.

- Kanban Express (Express Kanban) : Yêu cầu tăng tốc sản xuất khi cần gấp.

Số Lượng Thẻ Kanban:

Tính toán số lượng thẻ chính xác là quan trọng để giảm thiểu lãng phí và hàng tồn kho dư thừa. Công thức đơn giản nhưng mạnh mẽ:

Số Lượng Kanban = (Nhu Cầu hàng ngày x Thời gian chờ) / Kích thước Container x (1 + Tỷ lệ Hàng Tồn An Toàn %)

🔢 Ví dụ: Nhu cầu hàng ngày = 100 đơn vị, Thời gian chờ = 6 ngày, Hàng tồn kho an toàn = 10% của nhu cầu hàng ngày, Kích thước Container = 60 đơn vị. Số Lượng Kanban = (100 * 6) / 60 * (1 + 0.10) = 11.

Điều này có nghĩa là trung bình, bạn nên duy trì 11 thẻ Kanban hoặc 660 đơn vị trong quy trình sản xuất của bạn.

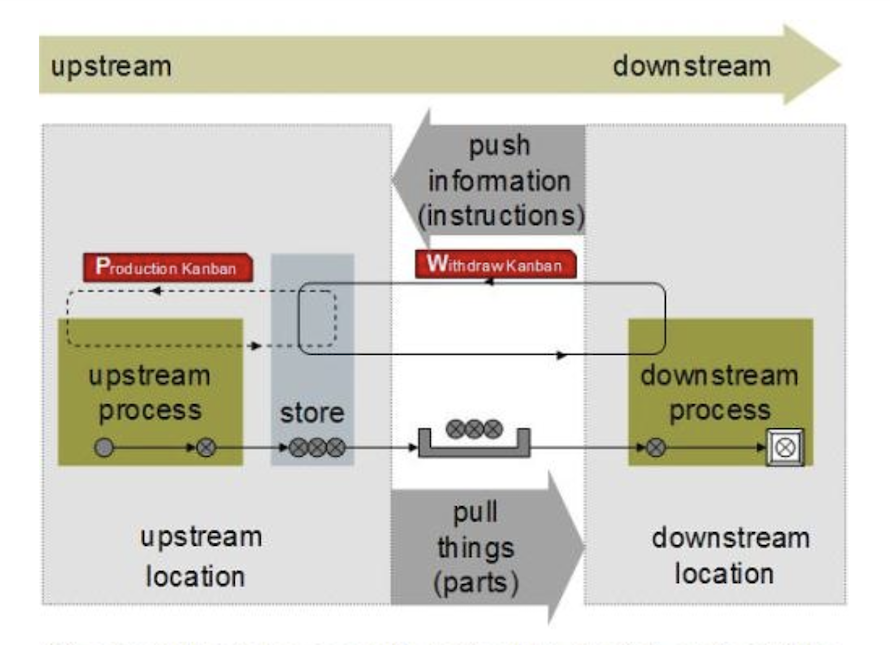

Kanban nhằm mục đích làm giảm WIP (Work-In-Process), hoặc tồn kho, giữa các quy trình bằng cách đảm bảo rằng quy trình upstream chỉ sản xuất các bộ phận khi quy trình downstream cần chúng. “Kéo” có nghĩa là những người làm việc ở downstream rút hoặc “kéo” các bộ phận họ cần từ các quy trình upstream của họ.

Phương thức hoạt động của Hệ Thống Kanban

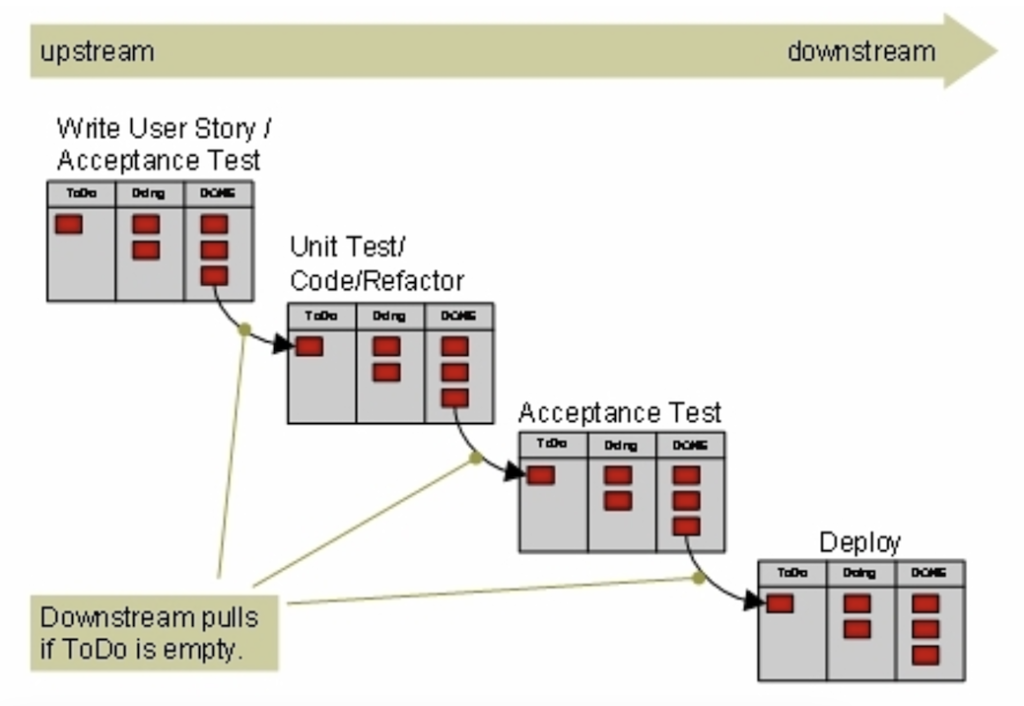

Biểu đồ trước đó là một mô hình trừu tượng của hệ thống Kanban.

Minh họa hai quy trình, một quy trình ở vị trí trên luồng và một quy trình ở vị trí dưới luồng (downstream), trong đó quy trình ở vị trí trên luồng (upstream) cung cấp vật liệu đến quy trình ở vị trí dưới luồng.

Để cung cấp sản phẩm đến khách hàng cuối cùng, quy trình cần sản xuất các bộ phận và vận chuyển đến quy trình ở vị trí dưới luồng, nhưng không quá nhiều, vì sản xuất quá mức được coi là lãng phí tồi tệ nhất (overproduction).

Vì vậy, để ngăn chặn việc sản xuất quá mức, quy trình ở vị trí trên luồng không “đẩy” (push) các bộ phận đã hoàn thành đến quy trình ở vị trí dưới luồng; thay vào đó, chính quy trình ở vị trí dưới luồng chủ động kéo (lấy) (pull) các bộ phận từ quy trình ở vị trí trên luồng.

Khoảng trống nơi các bộ phận được đặt gọi là “kho” (supermarket) (hoặc “siêu thị” – Taiichi Ohno có ý tưởng đầu tiên về Kanban khi ông thăm một siêu thị Mỹ, nơi không phải nhân viên cửa hàng mà chính khách hàng tự mình đến để lấy những gì họ cần trong cửa hàng).

Kho nằm ở vị trí trên luồng và hoạt động như một “khoảng đệm” hoặc “hàng chờ” (safety stock) của công việc trong quá trình làm. Khi một công nhân từ quy trình ở vị trí dưới luồng, gọi là “người xử lý vật liệu,” (spider) đến kho và lấy các bộ phận mới hoàn thành, cũng đồng thời trả lại một tín hiệu sản xuất (production kanban), tức là quy trình ở vị trí dưới luồng kéo các thứ từ quy trình ở vị trí trên luồng và đồng thời đẩy thông tin đến quy trình ở vị trí trên luồng qua các thẻ Kanban.

Điều này cần thiết bởi vì quy trình ở vị trí trên luồng không bao giờ sản xuất các bộ phận mà không có hướng dẫn (production kanban) từ quy trình ở vị trí dưới luồng.

Source: Mantosh Narayan Gupta

Câu Hỏi Thường Gặp

Làm thế nào Kanban cải thiện năng suất? Kanban cải thiện năng suất bằng cách hình dung quy trình làm việc, giới hạn công việc đang diễn ra và thúc đẩy sự cải tiến liên tục qua vòng phản hồi. Phương pháp này tối ưu hóa sử dụng tài nguyên và đảm bảo một quy trình sản xuất mượt mà.

Phương pháp Kanban có thể áp dụng trong các ngành dịch vụ không? Tất nhiên! Tối ưu Hóa Hiệu Suất Sản Xuất với Phương Pháp Kanban là linh hoạt và có thể áp dụng trong nhiều ngành, kể cả các lĩnh vực dịch vụ. Các nguyên tắc vẫn giữ nguyên, nhấn mạnh vào hiệu suất và sự cải tiến liên tục.

Kanban có phù hợp cho doanh nghiệp nhỏ không? Vâng, Kanban là linh hoạt và có ích cho doanh nghiệp mọi kích thước. Nó cung cấp một khung làm việc có thể điều chỉnh được để phù hợp với nhu cầu và quy mô cụ thể của doanh nghiệp nhỏ, thúc đẩy quy trình làm việc hiệu quả và có tổ chức.

Làm thế nào các nhóm có thể vượt qua sự chống đối khi áp dụng Kanban? Giao tiếp hiệu quả và giáo dục là chìa khóa để vượt qua sự chống đối. Việc cung cấp giải thích rõ ràng về những lợi ích và tổ chức các buổi đào tạo có thể giúp nhóm hiểu và chấp nhận những thay đổi tích cực mà Kanban mang lại cho quy trình sản xuất.

Có rủi ro nào liên quan đến việc triển khai Kanban không? Mặc dù Kanban nói chung là ít rủi ro, nhưng có thể xuất hiện thách thức trong quá trình chuyển đổi. Điều này có thể bao gồm sự chống đối từ các thành viên nhóm hoặc khó khăn trong việc thích ứng với hệ thống mới. Tuy nhiên, với kế hoạch và giao tiếp đúng, những rủi ro này có thể được giảm thiểu.

Kanban có thể tích hợp với các phương pháp quản lý dự án khác không? Tất nhiên! Kanban là linh hoạt và có thể tích hợp với các phương pháp khác như Scrum hoặc Agile. Tiếp cận lai này cho phép tổ chức tận dụng những ưu điểm của nhiều phương pháp để tạo ra một chiến lược sản xuất tùy chỉnh và hiệu quả.

Những cộng đồng chuyên gia Lean Six Sigma nào cho các doanh nghiệp tại Việt Nam?

Quý độc giả có thể tham gia các nhóm chia sẻ kiến thức và kinh nghiệm bổ ích qua các kênh sau: